Многолетний

международный опыт застройки современного города свидетельствует, что

учитывая стоимость земельного участка наиболее выгодными,

с экономической точки зрения, являются здания высотой от 20

до 50 этажей. Все, что выше, строится

из соображений престижности,

архитектурно-градостроительной значимости

или нехватки свободных городских территорий. Многолетний

международный опыт застройки современного города свидетельствует, что

учитывая стоимость земельного участка наиболее выгодными,

с экономической точки зрения, являются здания высотой от 20

до 50 этажей. Все, что выше, строится

из соображений престижности,

архитектурно-градостроительной значимости

или нехватки свободных городских территорий.

Сегодня основным материалом для возведения каркаса

высотных зданий является монолитный железобетон. К примеру,

на основе железобетонного каркаса созданы сотни известных

небоскребов, в том числе и мировых рекордсменов -

башня "Бурж Дубай" (высотой 818 м) и высотки

нефтяного концерна Петронас в Малайзии (высотой

432 м).

Стоит заметить, что в год производится более

1,5 млрд м3 бетона, используемого для

возведения различных монолитных конструкций зданий

и сооружений, а на изготовление

этих конструкций расходуется более половины производства

цемента во всем мире. По объемам выпуска и диапазона своего

применения монобетон обгоняет другие виды строительных материалов. Так,

его производство на душу населения

во Франции – 0,5 м3,

в США -0,75 м3, Германии - 0,8,

Японии – 1,2 . Для сравнения

в странах СНГ этот показатель намного меньше -

от 0,15 до 0,2 м3.

Среди причин негативного отношения к

монолитобетону в России и СНГ было отсутствие полноценной

нормативной базы, нехватка технологов и строителей. Но уже

тогда многие специалисты приходили к выводу, что именно высотное

строительство даст отечественному строительному опыта

у архитекторов и проектировщиков, комплексу толчок к

переходу на более высокий научно-технический уровень.

Монолитный бетон: технология

Со временем появилось понимание, что потенциал

монолитного бетона как замечательного конструкционного материала,

который позволяет возводить заметные, грандиозные

и выразительные сооружения, используется

не в полном объеме. Ясно, что расширению

области его применения в высотном строительстве будут

способствовать освоение новых технологий, таких как ускоренные

методы твердения при круглогодичном производстве работ, создание

и внедрение современных опалубочных систем, систем комплексной

механизации технологических процессов приготовления, доставки, подачи и

заливки бетонной смеси.

В

мировой практике в основном востребован бетон классов С40–С60.

В последние годы наметилась тенденция к использованию

высокопрочных бетонов – С60–С90. Так, в монолитном каркасе

комплекса "Федерация" в Москве заложен бетон классов

С60 и С80–С90. С конструктивной точки зрения

класс материала зависит от действующих нагрузок

по высоте здания. Примером рационального использования классов

бетона может служить каркас Jin Mao Building (г. Шанхай),

мегаколонны которого сечением 1,5х5,0 м на нижних

и 1,0х3,5 – на более высоких этажах,

возведены из бетонов С80–С40 . В 72-этажном В

мировой практике в основном востребован бетон классов С40–С60.

В последние годы наметилась тенденция к использованию

высокопрочных бетонов – С60–С90. Так, в монолитном каркасе

комплекса "Федерация" в Москве заложен бетон классов

С60 и С80–С90. С конструктивной точки зрения

класс материала зависит от действующих нагрузок

по высоте здания. Примером рационального использования классов

бетона может служить каркас Jin Mao Building (г. Шанхай),

мегаколонны которого сечением 1,5х5,0 м на нижних

и 1,0х3,5 – на более высоких этажах,

возведены из бетонов С80–С40 . В 72-этажном  здании

(264 м) "Tiump World Tower" (г. Нью-Йорк, США)

прочность данного конструкционного материала варьировалась как

по высоте, так и по видам конструктивных

элементов . В нижних этажах применен бетон класса С85. здании

(264 м) "Tiump World Tower" (г. Нью-Йорк, США)

прочность данного конструкционного материала варьировалась как

по высоте, так и по видам конструктивных

элементов . В нижних этажах применен бетон класса С85.

Требования к бетону как конструкционному материалу для данного вида

строительства становятся особенно жесткими. И без современных

технологий модификации монолитного бетона, обеспечивающих необходимую

морозо-, огне-, ударостойкость и долговечность при агрессивных

воздействиях, в высотном строительстве не обойтись.

Важным требованием является непрерывное производство бетона

в больших количествах и подача его

на большие расстояния как по горизонтали, так

и по вертикали без изменения реологических свойств.

Все технологические переделы, начиная от приготовления

бетонной смеси и до ее укладки, подлежат самому

тщательному контролю. Применяют чаще всего две технологические схемы

доставки бетонной смеси:

- с автоматизированного бетонного узла, обеспечивающего

приготовление модифицированных смесей прямо на объекте.

- в автобетоносмесителях от централизованного

бетонного узла;

Первый вариант предпочтительней, так как позволяет оперативно управлять

процессом корректировки состава бетонной смеси и сводит к

минимуму изменение ее реологических свойств

по времени – от начала

производства до укладки в опалубку.  Строительство

современных высотных зданий связано с применением мощных

бетононасосных установок (автобетононасосов и стационарных

бетононасосов).Автобетононасосы

с распределительной стрелой в основном подают

бетонную смесь при возведении подземной части и первых этажей

сооружений. Стационарный бетононасос с переналаживаемым

бетоноводом обеспечивает ее бесперебойное поступление

на всю высоту здания. Распределение и подачу смеси Строительство

современных высотных зданий связано с применением мощных

бетононасосных установок (автобетононасосов и стационарных

бетононасосов).Автобетононасосы

с распределительной стрелой в основном подают

бетонную смесь при возведении подземной части и первых этажей

сооружений. Стационарный бетононасос с переналаживаемым

бетоноводом обеспечивает ее бесперебойное поступление

на всю высоту здания. Распределение и подачу смеси в конструкции выполняют

гидравлической распределительной стрелой, которая монтируется

на технологической захватке на ранее возведенных

монолитных конструкциях (рис. 3). Башенным кранам отводится

роль вспомогательного средства для доставки бетонной смеси

в бадьях на высоту здания. в конструкции выполняют

гидравлической распределительной стрелой, которая монтируется

на технологической захватке на ранее возведенных

монолитных конструкциях (рис. 3). Башенным кранам отводится

роль вспомогательного средства для доставки бетонной смеси

в бадьях на высоту здания.

Режим твердения бетона назначают в зависимости

от конкретных условий производства работ, особенностей

возводимых конструкций, требуемой распалубочной прочности, темпов

возведения и т.д.

Повышенные требования предъявляют и к арматурным работам. Как

правило, сварка арматуры для высотных зданий недопустима. Для стыка

арматуры рекомендуется применять соединительные муфты или технологию

ее вязки в построечных условиях, например

с использованием специального ручного пистолета.

Cистемы опалубки

Опалубочные системы и опалубочные технологии

в основном определяют темпы строительства

и трудоемкость операций на бетонных работах. Следует

учитывать, что на высоте более 100 м из-за ветров

и туманов краны не всегда могут полноценно работать

и использовать их можно максимум 4–5 дней

в неделю, а строить за это время нужно

не менее 1 этажа [7]. В этих условиях

наиболее целесообразны самоподъемные на гидравлическом приводе

опалубочные системы. Для строительства зданий высотой

от 20 до 30 этажей разработаны

опалубочные технологии возведения монолитного каркаса

с применением традиционных опалубочных систем.

Они, однако, не могут обеспечивать темпов строительства,

превышающих 3–4 этажа в месяц, и потребуют

разработки специальных технологий по опалубочным работам

и обеспечению безопасных условий труда. Использование

традиционных опалубочных технологий возведения монолитного каркаса

практикуют в Украине.

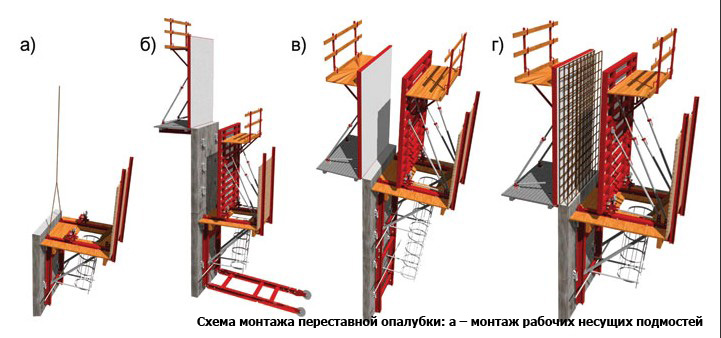

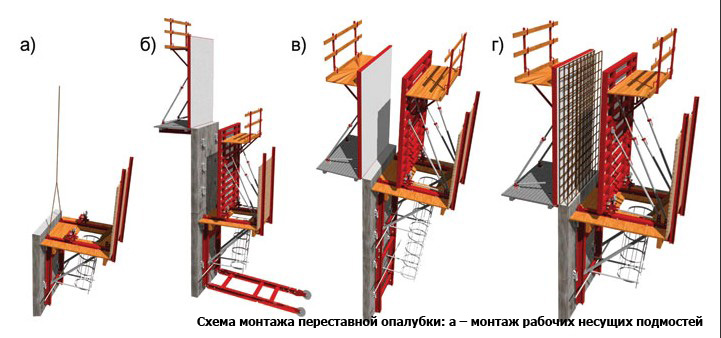

При

строительстве наружных стен зданий выше 30 этажей необходимо

применять переставные самоподъемные опалубки с гидравлическим

приводом, которые представляют собой совокупность модуля опалубки,

состоящего из наружной и внутренней опалубочной

панели, несущих рабочих подмостей и анкеров для крепления

опалубки к зданию (рис. 4). При

строительстве наружных стен зданий выше 30 этажей необходимо

применять переставные самоподъемные опалубки с гидравлическим

приводом, которые представляют собой совокупность модуля опалубки,

состоящего из наружной и внутренней опалубочной

панели, несущих рабочих подмостей и анкеров для крепления

опалубки к зданию (рис. 4).

Эффективность переставной опалубки, конструкция которой дает

возможность безопасно перемещать весь блок краном, заключается

и в снижении трудоемкости опалубочных работ, увеличении темпов

и качества строительства.

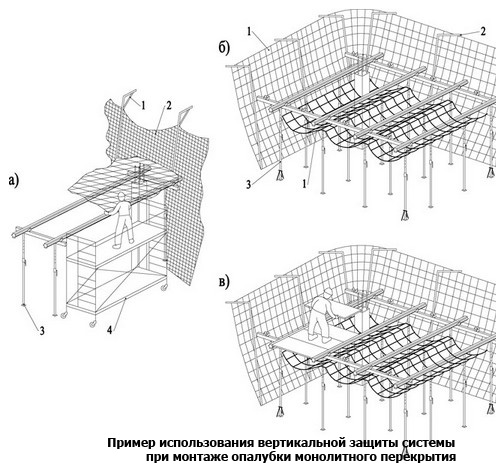

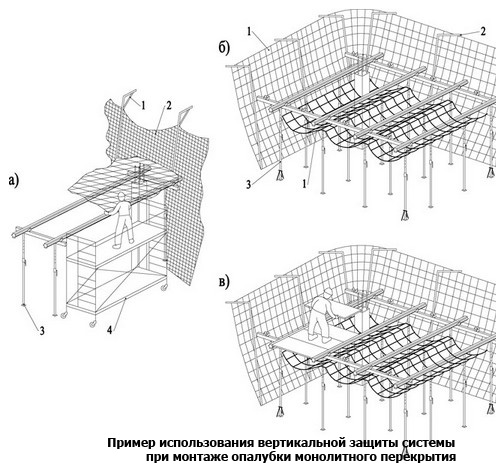

Самоподъемные

опалубки в комплексе решают вопросы опалубливания

и механической распалубки конструкций, механического

перемещения опалубки по высоте, обеспечения безопасных условий

производства работ и максимальной защиты от ветра

(рис. 5). Опалубка носит индивидуальный характер,

проектируется и изготавливается под конкретный объект. Для

особо сложных высотных зданий разрабатывают специальные проекты

с увязкой перемещения по высоте опалубки,

гидравлической распределительной стрелы и индивидуальных

кранов, размещаемых на строящемся каркасе. Самоподъемные

опалубки в комплексе решают вопросы опалубливания

и механической распалубки конструкций, механического

перемещения опалубки по высоте, обеспечения безопасных условий

производства работ и максимальной защиты от ветра

(рис. 5). Опалубка носит индивидуальный характер,

проектируется и изготавливается под конкретный объект. Для

особо сложных высотных зданий разрабатывают специальные проекты

с увязкой перемещения по высоте опалубки,

гидравлической распределительной стрелы и индивидуальных

кранов, размещаемых на строящемся каркасе.

Подъемно-транспортное

и вспомогательное оборудование для монтажа монолитных

сооружений

Традиционные башенные краны целесообразны при возведении зданий

не выше 70–80 м. При большей высоте

соотношение основных параметров крана (грузоподъемность, масса

поднимаемого груза, безопасность и стоимость работ) становится

неоптимальным. Для ведения работ на высоте

до 130–140 м следует использовать приставные башенные

краны, которые прикрепляются к возведенным конструкциям строящегося

здания. При этом рекомендуется следующая технологическая схема:

конструкции на высоте 60 м и менее

возводятся с помощью традиционного башенного крана,

на высоте 130 м и менее –

приставного (рис. 6), оптимальность использования которого

на данной отметке и исчерпывается. Для строительства

сооружений большей высоты

Традиционные башенные краны целесообразны при возведении зданий

не выше 70–80 м. При большей высоте

соотношение основных параметров крана (грузоподъемность, масса

поднимаемого груза, безопасность и стоимость работ) становится

неоптимальным. Для ведения работ на высоте

до 130–140 м следует использовать приставные башенные

краны, которые прикрепляются к возведенным конструкциям строящегося

здания. При этом рекомендуется следующая технологическая схема:

конструкции на высоте 60 м и менее

возводятся с помощью традиционного башенного крана,

на высоте 130 м и менее –

приставного (рис. 6), оптимальность использования которого

на данной отметке и исчерпывается. Для строительства

сооружений большей высоты  необходимы

самоподъемные краны, не имеющие ограничений по высоте

подъема груза. Монтажные краны подобного типа крепятся к ядру жесткости

здания и обеспечивают производство работ на ярусе

высотой от 30 до 40 м. необходимы

самоподъемные краны, не имеющие ограничений по высоте

подъема груза. Монтажные краны подобного типа крепятся к ядру жесткости

здания и обеспечивают производство работ на ярусе

высотой от 30 до 40 м.

После окончания работ самоподъемные краны, как правило, демонтируют

и по частям опускают вниз с помощью лебедок.

Однако за рубежом их нередко консервируют

и оставляют на кровле с целью последующего

использования, например при текущем или капитальном ремонте

здания .

При

высотном строительстве к традиционной проблеме подъема мелких грузов

на стадии отделочных работ добавляется вопрос безопасного

подъема рабочих. Для этих целей используют специальные

грузопассажирские подъемники (рис. 8) грузоподъемностью

до 3 т и вместимостью

до 20 человек. Рекомендуемая средняя рабочая высота

подъема зависит от конструктивных особенностей строящегося

здания. Количество и тип подъемников определяют исходя

из конфигурации здания и требований

по организации работ на объекте. Подъемники

устанавливают после возведения 7-10 этажей надземной части. При

высотном строительстве к традиционной проблеме подъема мелких грузов

на стадии отделочных работ добавляется вопрос безопасного

подъема рабочих. Для этих целей используют специальные

грузопассажирские подъемники (рис. 8) грузоподъемностью

до 3 т и вместимостью

до 20 человек. Рекомендуемая средняя рабочая высота

подъема зависит от конструктивных особенностей строящегося

здания. Количество и тип подъемников определяют исходя

из конфигурации здания и требований

по организации работ на объекте. Подъемники

устанавливают после возведения 7-10 этажей надземной части.

Очень важен вопрос темпов строительства высоток –

не ниже 4–5 этажей в месяц, что, образно

говоря, уже дело техники и  технологии. При этом

максимально задействуют совмещенные технологии возведения каркаса

и фасадных систем, применяют высокопроизводительное

оборудование и современные опалубочные системы. Разрыв между

устройством каркаса здания и навешиванием его фасада может

достигать 5–7 этажей (рис. 9). технологии. При этом

максимально задействуют совмещенные технологии возведения каркаса

и фасадных систем, применяют высокопроизводительное

оборудование и современные опалубочные системы. Разрыв между

устройством каркаса здания и навешиванием его фасада может

достигать 5–7 этажей (рис. 9).

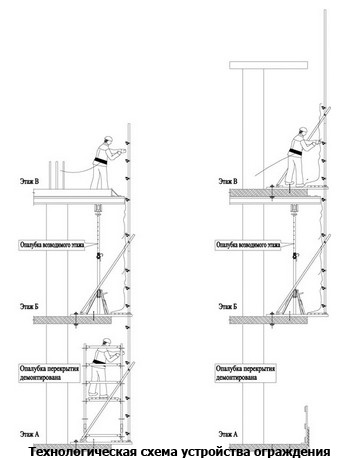

Сравнительно

самостоятельными техническими элементами являются средства обеспечения

работ по устройству ограждающих конструкций наружных стен или

отделке фасада. Имеются в виду рабочие площадки,

предназначенные для размещения рабочих и специализированного

оборудования по внешнему контуру здания (рис. 10).

При его высоте менее 75 м традиционно используют леса или

навесные подмости разных типов. Но для безопасного ведения

работ на фасадах более высоких сооружений целесообразны

специальные фасадные платформы. Сравнительно

самостоятельными техническими элементами являются средства обеспечения

работ по устройству ограждающих конструкций наружных стен или

отделке фасада. Имеются в виду рабочие площадки,

предназначенные для размещения рабочих и специализированного

оборудования по внешнему контуру здания (рис. 10).

При его высоте менее 75 м традиционно используют леса или

навесные подмости разных типов. Но для безопасного ведения

работ на фасадах более высоких сооружений целесообразны

специальные фасадные платформы.

Серьезное воздействие на безопасность монтажных работ

на высоте оказывает постоянная ветровая нагрузка. Проведенные

исследования свидетельствуют, что на высоте более

50 м на боковой поверхности строящегося здания

возникают локальные, случайно направленные вертикальные ветровые

потоки, а в уровне верхнего обреза здания – локальные

горизонтальные ветровые потоки значительной силы. Они существенно

осложняют монтаж элементов большой площади (опалубочные панели

и пр.) и оказывают негативное физиологическое

воздействие на рабочих. В зимнее время ситуация

усугубляется низкими температурами воздуха. Поэтому безопасность

и приемлемые климатические условия ведения наружных

строительных работ следует обеспечивать с помощью

дополнительных технических средств – ветровых ограждений

и защитных укрытий.

При

этом необходимо предусмотреть следующие мероприятия : При

этом необходимо предусмотреть следующие мероприятия :

– установку ветрозащитных ограждений рабочей зоны, в том числе

и при ведении наружных отделочных работ;

– формирование на фасаде здания в зоне производства

работ тепляков, конструктивно совмещенных со средствами

подмащивания и обеспечивающих приемлемые условия труда. При

устройстве теплоизоляционного ограждения следует использовать сетки

специального назначения, тканевые завесы и пр.

Обеспечению

безопасности труда в высотном строительстве следует уделять

особое внимание. Анализ существующих в настоящий момент систем

коллективной безопасности при работе на высоте

в зависимости от конструктивных особенностей

позволяет выделить следующие их типы: защитно-улавливающая

система; универсальная улавливающая система; улавливающая система;

ограждения предохранительные; сетчатое ограждение; защитные козырьки. Обеспечению

безопасности труда в высотном строительстве следует уделять

особое внимание. Анализ существующих в настоящий момент систем

коллективной безопасности при работе на высоте

в зависимости от конструктивных особенностей

позволяет выделить следующие их типы: защитно-улавливающая

система; универсальная улавливающая система; улавливающая система;

ограждения предохранительные; сетчатое ограждение; защитные козырьки.

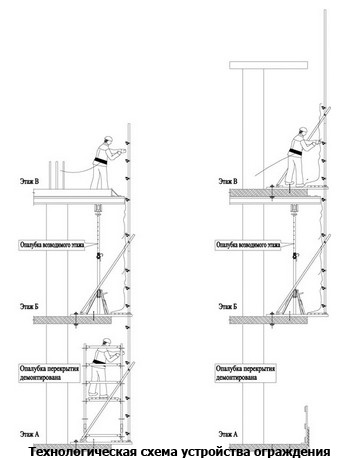

В рамках ведения договора о научном сопровождении строительства первого

небоскреба в Минске – административно-торгового

центра по пр. Победителей, 7 – специалисты РУП

"Институт БелНИИС" подготовили ППР и технологические схемы

устройства защитных ограждений по наружному контуру при

возведении монолитного каркаса.

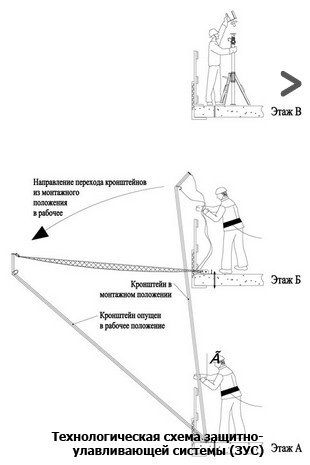

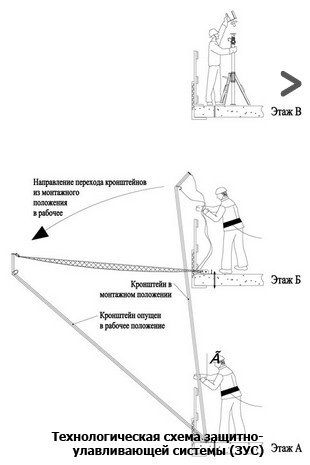

Разработаны

две технологические системы устройства защиты наружного контура.

Защитно-улавливающая система (ЗУС) состоит из закрепленных

по контуру перекрытий кронштейнов, по которым

навешиваются улавливающие сетки (рис. 14), и является

дополнительным средством защиты работающего в случае его

падения с высоты 6–7 м непосредственно

на сетку, а также от падающих строительных

отходов в процессе возведения каркаса здания. Разработаны

две технологические системы устройства защиты наружного контура.

Защитно-улавливающая система (ЗУС) состоит из закрепленных

по контуру перекрытий кронштейнов, по которым

навешиваются улавливающие сетки (рис. 14), и является

дополнительным средством защиты работающего в случае его

падения с высоты 6–7 м непосредственно

на сетку, а также от падающих строительных

отходов в процессе возведения каркаса здания.

Предохранительные ограждения металлические (ПОМ) предназначены для

создания безопасных условий труда при возведении монолитных каркасов

высоток (рис. 15) и оснащены сетчатыми экранами. ПОМ

решают следующие задачи:

- предохранение

от падения за наружный край перекрытия рабочих,

выполняющих монтаж опалубки перекрытия и работы

по армированию и бетонированию перекрытия

на вышележащем этаже; устройству колонн, внутренних стен

и диафрагм за исключением наружных стен (необходимо

применение наружных консольных подвесных подмостей);

- демонтаж опалубки

перекрытия и приведение в соответствие бетонных

поверхностей на нижележащем этаже;

- предотвращение

от падения в опасную зону строящегося здания

инструмента, элементов опалубки, строительных материалов, отходов.

Похожие статьи

|